Zde se podíváme na to, jak provést tento test přesněji a bezpečněji s pomocí nejnovějších technologií.

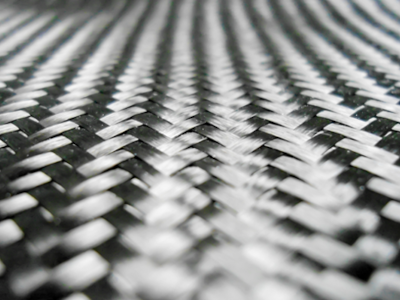

Kompozitní materiály vyrobené z polymerové maticové struktury s výztuhami z uhlíkových vláken nabízejí vynikající mechanické vlastnosti včetně pevnosti a tuhosti. Jsou také mnohem lehčí než kovové alternativy a jsou široce používány v automobilovém průmyslu. Jsou však citlivé na poškození způsobené stlačením po nárazu. To může vést k dramatickému poklesu jejich pevnosti.

Poškození může ovlivnit všechny vrstvy kompozitu, což nemusí být snadno viditelné. Protože vizuální kontrola povrchu nemusí odhalit žádné známky poškození, jsou nízkoenergetické dopady velmi nebezpečné. Je proto důležité měřit vliv rázové energie na zbytkovou pevnost laminátového kompozitu. Zde může pomoci CAI test.

ASTM D7163 a další zkušební metody CAI

Test komprese po nárazu je složen ze dvou částí, každá je definována dle ASTM standardu.

- ASTM D7136 popisuje požadavky pro použití zkušebního stroje na testování nárazem při pádu k zavedení Barely Visible Impact Damage (BVID) na kompozitní laminátový panel. Plochá obdélníková deska se vystaví koncentrovanému nárazu pomocí nárazového zařízení s polokulovým naražečem (impaktorem). Potenciální energie při pádu je definována hmotností a výškou pádu před zkouškou.

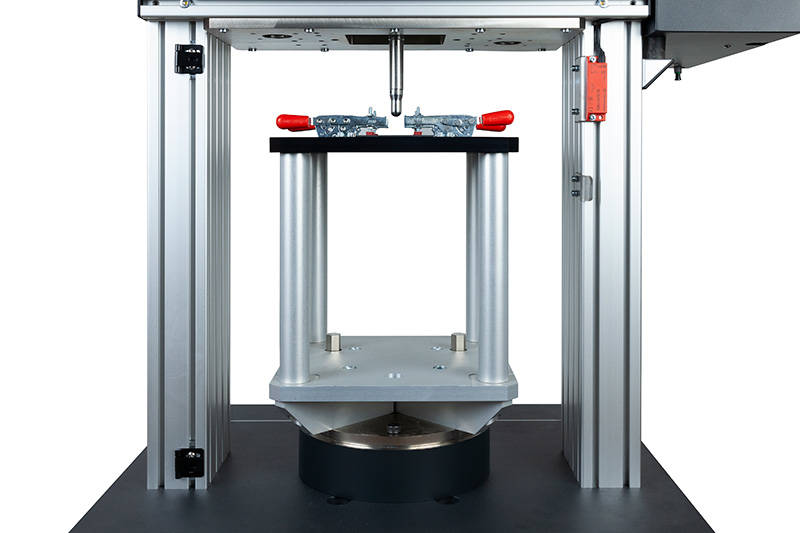

- ASTM D7137 popisuje požadavky na provedení komprese po nárazové zkoušce na poškozený vzorek pomocí elektromechanického stroje k měření jeho zbytkové pevnosti. Vlastnosti generované touto metodou jsou vysoce závislé na geometrii vzorku, jeho rozložení, typu a místě poškození a okrajových podmínkách.

Mezi další relevantní zkušební standardy CAI patří Boeing BSS 7260 Class II, Airbus AITM 1.0010, AITM 1.0076, AITM 1.0077, prEN 6038 a ISO 18352.

Testovací výzvy CAI

Protože CAI test je prováděn ve dvou fázích, je konzistence v rázovém testu pádovou hmotností kritická pro srovnání výsledků stlačení po nárazu. Tvar nárazu, energie nárazu a podmínky podepření vzorku mohou mít vliv na přesnost výsledku.

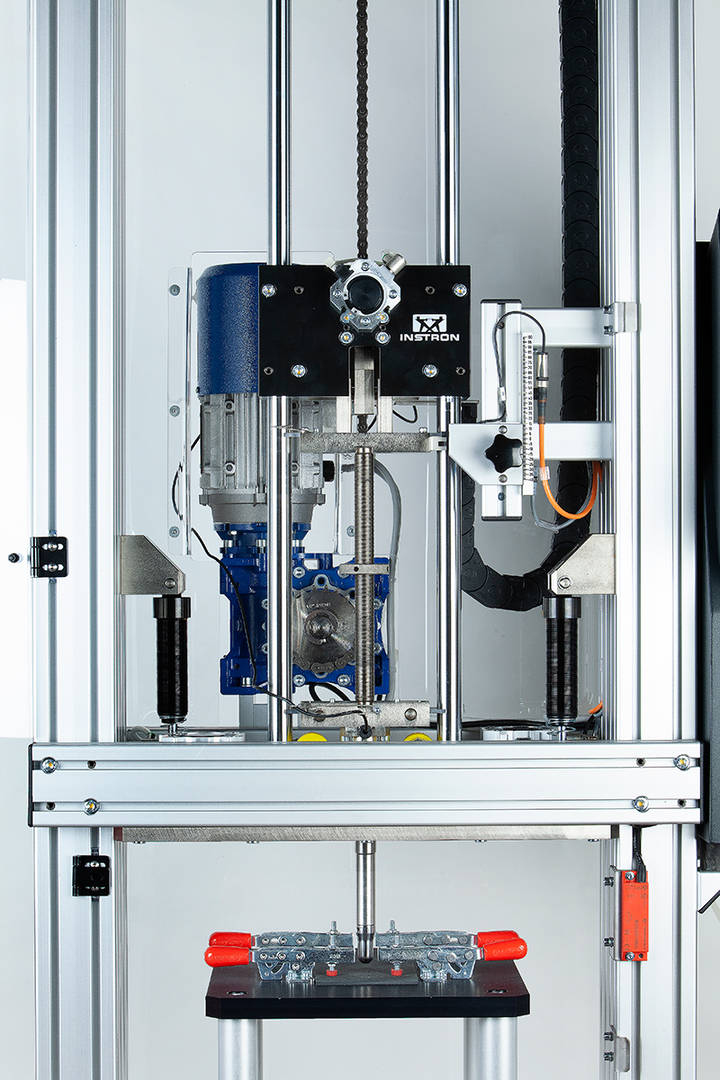

Jakmile někde dochází k manuálnímu zásahu do nastavení zařízení pro zkoušku nárazem, existuje možnost zavedení drobné odchylky do zkoušky. Tím je negativně ovlivněna opakovatelnost výsledků což má za následek snížení přesnosti. Např. malé rozdíly v poloze padající hmoty a uvolňovacího mechanismu mohou ovlivnit přesnost CAI testu. Dalším zdrojem variací je tření ze snímačů síly nebo upínacího zařízení pro nárazové zkoušky, jež přicházejí do kontakty se sloupy věže. Při zkoušce nárazu pádovou hmotností nesmí dojít k sekundárnímu nárazu. Ruční zařízení nemusí být schopno zabránit pádu závaží zpět na vzorek po prvním nárazu, který způsobí větší poškození než samotný počáteční náraz. Zde pomůže padostroj Instron 9400.

Zlepšení opakovatelnosti testu CAI a zkrácení doby obsluhy

Klíčové vlastnosti nejnovějšího zkušebního zařízení pro rázové zkoušky s poklesem hmotnosti, které výrazně zlepšují přesnost zkoušek komprese po nárazu:

- Padostroje Instron mají automatické systémy proti odskoku zabraňující druhotnému zásahu vzorku

- Teplotní komory před testováním automaticky upravují prostředí vzorku od -70 °C do 150 °C a tím jsou zajištěny konzistentní podmínky a opakovatelnost.

Softwarové řídicí systémy spolu s uživatelským rozhraním zjednodušují funkce operátora. Pokyny krok za krokem zajišťují provádění testů vždy podle správné standardní metody. Systém vytváří křivky dopadu a tabulky výsledků bezprostředně po každém testu a poskytuje tak výrobnímu prostředí včasnou zpětnou vazbu o kvalitě testovaného produktu. SW Bluehill Impact upozorňuje operátory na požadavky kalibrace a na další parametry které mohu ovlivnit přesnost výsledku.

Optimalizace bezpečnosti obsluhy

Moderní padostroje na testování při nízké hmotnosti mají vylepšené testovací prvky. Bezpečnostní spínače na věži a na dveřích testovací oblasti deaktivují systém vždy, když jsou jedny z těchto dveří otevřené. Je tak zabráněno kontaktu obsluhy během s pohybujícími se částmi stroje během činnosti zařízení. Ventilátorové odsavače jsou volitelná funkce používaná k zabránění úniku toxických výparů do pracovního prostředí. Softwarové systémy a uživatelská rozhraní integrují požadavky na bezpečnost zařízení. Obsluha je vždy informována o stavu přístroje.

Komprese po nárazu je klíčovým parametrem pro posuzování výkonnosti kompozitů. Nejnovější technologie stroje pro testování nárazem při pádu závaží je optimálním zařízením na testování nárazem pro přesné, efektivní a bezpečné provádění testu CAI.